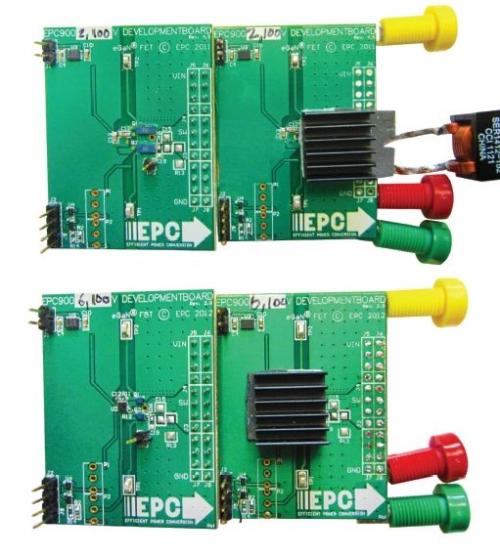

圖3:修改后的EPC9006和EPC9002開發(fā)板實驗裝置圖。

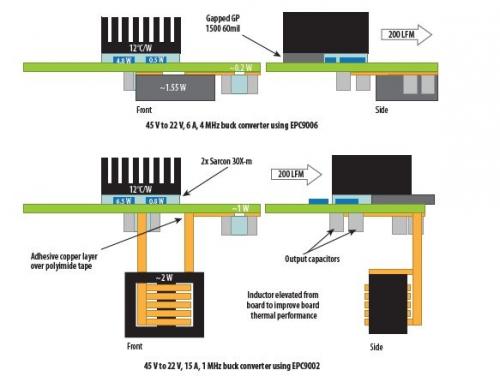

本文所載的是從標準PC9002或EPC9006開發(fā)板出發(fā)所得出的結(jié)果。選擇這些開發(fā)板是因為100V器件性能及易于使用,并基于它們相對的晶片 大小選擇相應(yīng)的工作頻率。為了改善標準開發(fā)板的熱性能表現(xiàn),在氮化鎵場效率管上增加一個面積為15平方毫米、高為9.5毫米的翅片式散熱器。散熱器數(shù)據(jù)手 冊記載的熱阻值在200 LFM時,約為12 ℃/W。在散熱器超過一半面積上使用GapPad GP 1500 (60mil厚),將散熱器固定到電路板上,而覆蓋氮化鎵場效應(yīng)管的面積部分則使用兩層Sarcon 30x-m進行填充。將散熱器位置調(diào)整到剛好覆蓋氮化鎵場效應(yīng)管,以方便使用熱紅外(IR)相機測量與器件直接相鄰的PCB溫度。然后利用覆蓋有粘性銅帶的絕緣聚酰亞胺層,將輸出電感和輸出電容放置在各個相關(guān)開發(fā)板的底部,形成輸出連接。為gating信號提供使用HP8012B脈沖發(fā)生器的開環(huán)。接著增 加有源負載,然后在零至滿載范圍內(nèi)進行掃描。效率可以使用開發(fā)板上的Kelvin檢測點和輸出電容端的附加Kelvin點進行測量。在每個測量點調(diào)整輸入 電壓和占空比。

電感損耗

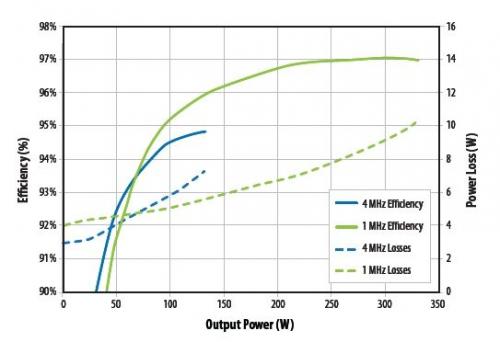

兩個轉(zhuǎn)換器的效率結(jié)果如圖5所示,這包括兩個案例中約為100 mW的驅(qū)動器損耗。EPC9002 開發(fā)板的初始熱性能結(jié)果顯示PCB過熱,這是由于所選輸出電感器的損耗進入了PCB導致的。因此,可通過提高電感器與電路板的距離來降低電路板的溫度。滿載時的峰值電感溫度可達90℃。可以通過計算滿載功率損失、PCB溫度和估計元件損耗來估計結(jié)溫和熱功率流。熱性能圖像和等效熱網(wǎng)絡(luò)圖見圖7、圖8。

圖4:實驗板展示,標準及修改后的EPC9002/6開發(fā)板。

圖5:EPC9006及EPC9002演示板工作在輸入電壓為45V,輸出電壓為22V時的結(jié)果。

粵公網(wǎng)安備 44030902003195號

粵公網(wǎng)安備 44030902003195號