微波燒結(jié)計(jì)算機(jī)自動(dòng)控制系統(tǒng)

1.緒 論

1.1 材料微波處理技術(shù)發(fā)展概況

微波是波長(zhǎng)在1mm~1m之間的電磁波,其對(duì)應(yīng)的頻率范圍是:300MHz~300GHz,介于紅外線與無線電波之間。微波技術(shù)是近代科學(xué)的重大成就之一,微波的應(yīng)用范圍,除了人們十分熟悉的微波通信之外,還涉及到醫(yī)藥衛(wèi)生,公路建設(shè)、航空航天、環(huán)境保護(hù)、能量傳送和人們的日常生活等各個(gè)方面。在工業(yè)領(lǐng)域,微波能已開始用于材料合成、材料燒結(jié)、有機(jī)物處理、廢物利用、殺菌消毒等。微波能在這些領(lǐng)域都有其獨(dú)特的優(yōu)點(diǎn)。幾十年來,微波已發(fā)展成為一門比較成熟的學(xué)科,在雷達(dá)、通訊、導(dǎo)航、電子對(duì)抗等許多領(lǐng)域得到了廣泛的應(yīng)用。

微波燒結(jié)技術(shù)起源于歐美等發(fā)達(dá)國(guó)家,美國(guó)賓州州立大學(xué)材料研究院是世界上最早從事微波燒結(jié)技術(shù)研究的單位之一,從80 年代中期開始,該研究院一直在進(jìn)行微波燒結(jié)電子陶瓷的研究工作。而日本則比較注重微波的工業(yè)應(yīng)用,日本的核融合科學(xué)研究所和高砂窯業(yè)等單位主要研究微波煤處理、粉末冶金、磁性材料燒結(jié)等,目前主要進(jìn)行微波在建筑陶瓷等領(lǐng)域的工業(yè)化應(yīng)用。

1.2 電子陶瓷材料微波燒結(jié)的特點(diǎn)

1.2.1電子陶瓷的燒結(jié)工藝

信息功能陶瓷材料主要包括半導(dǎo)體敏感陶瓷(正溫度系數(shù)熱敏電阻(PTC)、負(fù)溫度系數(shù)熱敏電阻(NTC)、ZnO 壓敏電阻等)、BaTiO3 電容器瓷、鐵電壓電陶瓷等。信息功能陶瓷元器件在電子、通訊、計(jì)算機(jī)等領(lǐng)域得到廣泛應(yīng)用。信息功能陶瓷材料的制造工藝的主要過程有:原料檢驗(yàn)、稱量、混合、脫鐵、脫水、干燥、成型、預(yù)燒、粉碎、造粒、成型、燒結(jié)、上電極、測(cè)量、裝配和成品檢驗(yàn)等16 個(gè)步驟。其中,燒結(jié)也稱為燒成,是制造電子陶瓷材料的關(guān)鍵工序。功能陶瓷元件的燒結(jié)溫度較高、燒結(jié)時(shí)間較長(zhǎng),如PTC 元件一般要燒結(jié)10 多個(gè)小時(shí),高溫區(qū)的時(shí)間約1-2 小時(shí)。在高溫下,陶瓷生坯固體顆粒的相互鍵聯(lián),晶粒長(zhǎng)大,空隙(氣孔)和晶界漸趨減少,通過物質(zhì)的傳遞,其總體積收縮,密度增加,最后成為具有某種顯微結(jié)構(gòu)的致密多晶燒結(jié)體,這種現(xiàn)象稱為燒結(jié)。半導(dǎo)體陶瓷對(duì)燒結(jié)工藝十分敏感,燒結(jié)溫度、保溫時(shí)間、升降溫速率對(duì)產(chǎn)品性能影響極大。

1.2.2微波燒結(jié)與傳統(tǒng)燒結(jié)的對(duì)比

微波加熱法與傳統(tǒng)的加熱法有許多不同的地方,比如:兩者的加熱機(jī)制不同,傳統(tǒng)的加熱方法是通過熱量的輻射來達(dá)到加熱的目的,屬于直接接觸法加熱,微波加熱法是通過能量轉(zhuǎn)換來使物體加熱的,屬于非接觸法加熱;加熱的對(duì)象也不同,微波加熱具有選擇性,只有損耗高的物質(zhì)才能夠被微波加熱;熱量傳導(dǎo)曲線不同,由于微波加熱時(shí)體加熱,物質(zhì)自身成為發(fā)熱體,由于物體的外部可以與外界環(huán)境進(jìn)行熱傳遞,而物體內(nèi)部的熱量散發(fā)不出去,因此,物體的內(nèi)部溫度比外部溫度高,熱量由內(nèi)向外傳遞,所以微波加熱法的溫度場(chǎng)與傳統(tǒng)加熱法的溫度場(chǎng)正好相反。

1.3 微波燒結(jié)計(jì)算機(jī)自動(dòng)控制系統(tǒng)的功能和要求

根據(jù)電子陶瓷燒結(jié)工藝的具體要求,微波燒結(jié)計(jì)算機(jī)自動(dòng)控制系統(tǒng)的主要功能有:

(1) 配置嵌入式微機(jī)控制系統(tǒng),可在手動(dòng)和自動(dòng)兩種模式之間自由切換

(2) 計(jì)算機(jī)顯示與控制,并且記錄每次運(yùn)行的溫度數(shù)據(jù)。

(3) 能夠?qū)囟冗M(jìn)行分段控制,升溫曲線最多可以設(shè)置 30 段。

(4) 微波輸出功率連續(xù)可調(diào)

(5) 采用紅外測(cè)溫儀作為測(cè)溫裝置,精度高,且抗微波干擾。

(6) 采用碳化硅作為輔助加熱材料,可加工處理對(duì)微波耦合程度不同的材料,

具有通用性。

(7) 燒結(jié)時(shí)間比傳統(tǒng)工藝較大幅度減少。

(8) 燒結(jié)過程耗電量大大降低。

(9) 微波磁控管采用強(qiáng)迫水冷,確保設(shè)備安全、延長(zhǎng)磁控管的使用壽命。

(10)具有安全可靠的防微波泄露措施,微波泄露參數(shù)符合國(guó)家標(biāo)準(zhǔn)

(11)安全、潔凈、舒適、人性化

2.微波燒結(jié)計(jì)算機(jī)自動(dòng)控制系統(tǒng)的總體設(shè)計(jì)

與傳統(tǒng)高溫設(shè)備相比,微波高溫設(shè)備與材料制備工藝的聯(lián)系更為緊密。只有完全掌握了材料的微波吸收與反射特性并根據(jù)這些參數(shù)進(jìn)行設(shè)計(jì)才有可能制造出專用微波能高溫設(shè)備。微波燒結(jié)要求人們對(duì)微波燒結(jié)設(shè)備和對(duì)材料自身性能都有充分的理解,只有結(jié)合兩者的特點(diǎn),才能夠充分發(fā)揮微波燒結(jié)的優(yōu)勢(shì)。計(jì)算機(jī)可以精確控制微波的發(fā)射功率,根據(jù)溫度來控制燒結(jié)過程,因此計(jì)算機(jī)控制是微波燒結(jié)設(shè)備的發(fā)展趨勢(shì)。

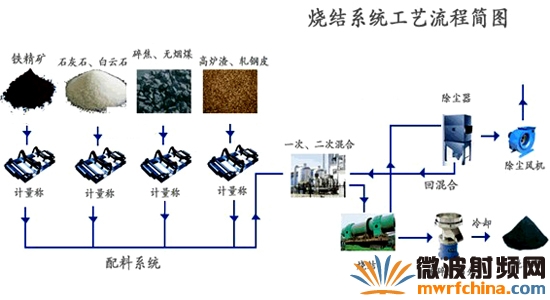

下圖是燒結(jié)系統(tǒng)工藝流程圖:

2.1 微波燒結(jié)電子陶瓷材料的原理

2.1.1微波加熱原理

陶瓷材料在微波電磁場(chǎng)的作用下,會(huì)產(chǎn)生如電子極化、原子極化、偶極子轉(zhuǎn)向極化和界面極化等介質(zhì)極化。參與極化的微觀粒子種類不同,建立或消除極化的時(shí)間周期也不一樣。由于微波電磁場(chǎng)的頻率很高,使材料內(nèi)部的介質(zhì)極化過程無法跟隨外電場(chǎng)的變化,極化強(qiáng)度矢量P 會(huì)滯后于電場(chǎng)強(qiáng)度矢量E 一個(gè)角度,導(dǎo)致與電場(chǎng)同相的電流產(chǎn)生,這就構(gòu)成了材料內(nèi)部的耗散。在微波波段,主要是偶極子轉(zhuǎn)向極化和界面極化產(chǎn)生的吸收電流構(gòu)成材料的功率耗散。

2.1.2微波效應(yīng)

微波效應(yīng)是指微波燒結(jié)過程中,除了微波熱效應(yīng)之外的效應(yīng),也就是微波非熱效應(yīng)。目前,微波效應(yīng)是一個(gè)頗有爭(zhēng)議性的問題。微波效應(yīng)的表現(xiàn)為:燒結(jié)速度加快、燒結(jié)溫度降低、反應(yīng)方式與反應(yīng)產(chǎn)物的差異。

2.2 微波燒結(jié)爐的組成、結(jié)構(gòu)

微波燒結(jié)爐是由微波源、波導(dǎo)和微波反應(yīng)腔組成。微波源是產(chǎn)生600W~100KW功率,頻率可為2.45,0.915,28 GHz 微波的硬件部分。波導(dǎo)是連接微波源與微波反應(yīng)腔的金屬線性管狀物體,其作用是傳導(dǎo)微波,使其到達(dá)微波反應(yīng)腔。微波反應(yīng)腔就是一個(gè)微波諧振腔,通常是用金屬制成的,通過特殊工藝制作成的隔熱性能強(qiáng)的一個(gè)箱體。

2.3 系統(tǒng)的總體框架

微機(jī)化測(cè)控系統(tǒng)是以微機(jī)為核心的測(cè)控系統(tǒng),微機(jī)化測(cè)試系統(tǒng)的設(shè)計(jì)部?jī)H要求設(shè)計(jì)者熟悉該系統(tǒng)的工作原理、技術(shù)性能和工藝結(jié)構(gòu),而且要掌握微機(jī)硬件和軟件設(shè)計(jì)原理。隨著計(jì)算機(jī)技術(shù)的飛速發(fā)展,工業(yè)自動(dòng)化技術(shù)曰新月異,計(jì)算機(jī)自動(dòng)控制系統(tǒng)也呈現(xiàn)多樣化。但是,總的來說,每種自動(dòng)控制系統(tǒng)都是由兩個(gè)部分組成:底層控制平臺(tái)和上層控制。要想得到良好的控制效果,首先必須建立堅(jiān)固的底層控制平臺(tái),堅(jiān)固的底層平臺(tái)必須具備這幾個(gè)方面的特性:抗干擾性、高穩(wěn)定性、高可靠性、開放性、獨(dú)立性和智能化。

3.系統(tǒng)硬件設(shè)計(jì)

測(cè)控系統(tǒng)的硬件電路是由各種元件和器件按照設(shè)計(jì)的線路連接而成的,因此,計(jì)算機(jī)測(cè)控系統(tǒng)的硬件設(shè)計(jì)包括:元器件的選擇和電路設(shè)計(jì)兩方面,這兩方面是緊密不可分割的。本系統(tǒng)的硬件組成包括:微波發(fā)生器、控制單元、溫度測(cè)量裝置,波導(dǎo)管和微波反應(yīng)腔等五個(gè)部分。

3.1 微波發(fā)生器

微波能量是由微波發(fā)生器產(chǎn)生的,微波發(fā)生器包括微波管和微波管電源兩個(gè)部分。其中微波管電源(簡(jiǎn)稱電源或微波源)的作用是把常用的交流電能變成直流電能,為微波管工作創(chuàng)造條件。微波管是微波發(fā)生器的核心,它將直流電能轉(zhuǎn)變成微波能。

3.1.1磁控管的結(jié)構(gòu)及其特性

磁控管是一種用來產(chǎn)生微波能的電真空器件。實(shí)質(zhì)上是一個(gè)置于恒定磁場(chǎng)中的二極管。管內(nèi)電子在相互垂直的恒定磁場(chǎng)和恒定電場(chǎng)的控制下,與高頻電磁場(chǎng)發(fā)生相互作用,把從恒定電場(chǎng)中獲得能量轉(zhuǎn)變成微波能量,從而達(dá)到產(chǎn)生微波能的目的。

3.1.2磁控管驅(qū)動(dòng)電源

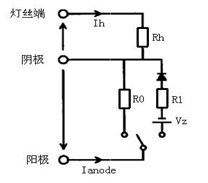

圖3-3 為磁控管的負(fù)載等效電路:

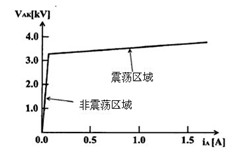

圖3-4 為磁控管電壓-電流特性曲線:

如圖可知,磁控管的負(fù)載特性與二極管的負(fù)載特性非常類似,當(dāng)陽(yáng)極電壓小于閾值電壓時(shí),負(fù)載特性就是一個(gè)Ro 的電阻,阻值很大,幾乎沒有電流流過。當(dāng)陽(yáng)極電壓大于閾值電壓時(shí),負(fù)載特性就是圖中的負(fù)載2 所示,電阻R1 很小,產(chǎn)生振蕩,從磁控管的天線輸出微波。

3.2 控制單元

目前,此類工業(yè)設(shè)備的控制單元多采用PLC 控制,PLC 適用于大多數(shù)工業(yè)現(xiàn)場(chǎng),在設(shè)計(jì)和制造過程中采用了多層次抗干擾和精選元件措施,可在惡劣環(huán)境中與強(qiáng)電一起工作,PLC 運(yùn)行的可靠性很高,穩(wěn)定性好,在工業(yè)環(huán)境下抗強(qiáng)電的干擾能力很強(qiáng)[。但是其缺點(diǎn)也是很顯而易見的,PLC 體系結(jié)構(gòu)是封閉的,各PLC 廠家的硬件體系不兼容,編程、語言及指令系統(tǒng)也各異。當(dāng)用戶選擇了一種PLC 產(chǎn)品后,必須選擇與其相對(duì)應(yīng)的控制規(guī)程。

3.3 溫度測(cè)量裝置

由于微波是頻率很高的電磁波,其對(duì)設(shè)備的干擾不容忽視。因?yàn)槲⒉ㄊ歉哳l電磁波,會(huì)對(duì)熱電偶產(chǎn)生干擾,使其信號(hào)紊亂。因此,傳統(tǒng)的熱電偶測(cè)溫法已不適用于微波加熱系統(tǒng),紅外測(cè)溫用于微波燒結(jié)系統(tǒng)的溫度測(cè)量是非常適用的[26]。本文的溫度測(cè)量是用紅外測(cè)溫技術(shù)。

3.4 波導(dǎo)管及微波耦合器

前面已經(jīng)講過,材料對(duì)微波的作用有反射、吸收和穿透三種。塊狀金屬物體對(duì)微波有反射作用,就像光線照到光滑的鏡面上產(chǎn)生的反射一樣,波導(dǎo)管就是利用這個(gè)作用設(shè)計(jì)的。微波自磁控管天線產(chǎn)生后,根據(jù)微波反應(yīng)腔的形狀與入口,需要一段微波波導(dǎo)管將微波導(dǎo)入反應(yīng)腔內(nèi)。

3.5 微波反應(yīng)腔與輔助加熱裝置

微波反應(yīng)腔是材料與微波反應(yīng)的場(chǎng)所,是由金屬制成的微薄諧振腔。它使微波在腔體內(nèi)產(chǎn)生諧振,使微波在腔體內(nèi)均勻分布,能夠被材料所吸收。微波反應(yīng)腔內(nèi)需要配置一些保溫材料,保溫材料必須是能夠讓微波穿透,沒有雜質(zhì),使微波能夠達(dá)到被處理的材料體內(nèi)。國(guó)內(nèi)也有一些發(fā)明專利中,使用了某種特質(zhì)保溫材料,可以使微波的傳播成折射狀態(tài),使微波能聚焦到所處理的材料所在的區(qū)域。

4.系統(tǒng)軟件設(shè)計(jì)

本設(shè)計(jì)的系統(tǒng)軟件是上位機(jī)控制軟件,它負(fù)責(zé)人機(jī)接觸,提供友好的界面,方便用戶使用微波燒結(jié)系統(tǒng)。軟件的作用是控制實(shí)現(xiàn)數(shù)據(jù)采集、分析、處理、顯示燈功能,并將其集成為儀器操作與運(yùn)行的命令環(huán)境[36]。本系統(tǒng)的軟件是基于VC++6.0開發(fā),軟件的基礎(chǔ)是MFC 中的應(yīng)用程序框架。其具體功能是:處理從智能控制儀表中發(fā)送的數(shù)據(jù)、顯示系統(tǒng)運(yùn)行的狀態(tài)、發(fā)送用戶的各項(xiàng)控制指令至控制儀表中、記錄系統(tǒng)每次運(yùn)行的溫度曲線。

4.1 軟件使用的關(guān)鍵技術(shù):

4.1.1面向?qū)ο蟪绦蛟O(shè)計(jì)

面向?qū)ο蟪绦蛟O(shè)計(jì)是軟件工程理論中結(jié)構(gòu)化設(shè)計(jì)、數(shù)據(jù)抽象、信息隱藏、知識(shí)表示及并行處理等各種理論的積累和發(fā)展。面向?qū)ο笏枷氲幕A(chǔ)就是類,它是客觀世界中事物的行為和特征的抽象概括。

4.1.2動(dòng)態(tài)鏈接庫(kù)技術(shù)

動(dòng)態(tài)鏈接庫(kù)是由用戶自己開發(fā)的、可以被最終用戶(包括用戶本人和其他使用該模塊的人)具有某一特定功能的函數(shù)和類的集合。

4.1.3多線程編程

線程(thread)是執(zhí)行線程(thread of execution)的簡(jiǎn)稱。進(jìn)程是以一個(gè)線程(稱為主線程)作為開始。根據(jù)需要,進(jìn)程可以產(chǎn)生更多的線程(利用CreateThread),讓CPU 在同一時(shí)間執(zhí)行不同段落的程序代碼。在只有一個(gè)CPU 內(nèi)核的情況下,不可能真正有多任務(wù)的情況發(fā)生,“多線程同時(shí)工作”的幻覺主要是靠調(diào)度器來完成,它是以一個(gè)硬件定時(shí)器和一組復(fù)雜的線程調(diào)度規(guī)則,在不同的線程之間作快速切換操作。

4.1.4定時(shí)器技術(shù)

在軟件的設(shè)計(jì)中,一些有關(guān)時(shí)間的確定,運(yùn)用了兩種定時(shí)方式:第一種是Sleep()函數(shù),第二種是用Windows 平臺(tái)的定時(shí)器。

4.2 軟件總體結(jié)構(gòu)

系統(tǒng)軟件主要實(shí)現(xiàn)讀取智能溫控儀表數(shù)據(jù)、數(shù)據(jù)處理、系統(tǒng)狀態(tài)顯示、繪制實(shí)時(shí)溫度曲線、發(fā)送控制命令和記錄歷史曲線等功能。

4.3 串口通信

串口通信的又分同步串口通信和異步串口通信,上位機(jī)通信一般采用異步串口通信。在Microsoft Windows 下開發(fā)串行通信程序通常有如下四種方法:

(1) 利用 Windows API 通信函數(shù)。

(2) 利用 Windows 的讀寫端口函數(shù)_inp、_inpw、 _inpd、 _outp、 _outpw、_outpd,或開發(fā)驅(qū)動(dòng)程序(Windows NT 系列),直接對(duì)串口進(jìn)行操作。

(3) 利用第三方提供,或自己編寫的通信類。

(4) 使用串口通信組件,如 ActiveX 控件MSComm。

4.4 數(shù)據(jù)處理

本文的數(shù)據(jù)處理主要是針對(duì)于PC 機(jī)接收的控制儀表的數(shù)據(jù)和軟件發(fā)送到控制儀表的數(shù)據(jù)處理。系統(tǒng)狀態(tài)的顯示、數(shù)據(jù)的存儲(chǔ)和歷史數(shù)據(jù)的調(diào)出等都是數(shù)據(jù)處理的內(nèi)容。這些數(shù)據(jù)有格式的轉(zhuǎn)換,數(shù)據(jù)結(jié)構(gòu)的設(shè)計(jì)等等。都是通過各獨(dú)立的函數(shù)來實(shí)現(xiàn)的。

4.5 系統(tǒng)安全

為了使本軟件在運(yùn)行狀態(tài)下不被誤操作或者不被非工作人員設(shè)置。本軟件設(shè)置了一個(gè)登錄系統(tǒng),只有輸入用戶名和密碼才能進(jìn)入系統(tǒng),進(jìn)行相關(guān)操作。

5.系統(tǒng)的調(diào)試及微波燒結(jié)PTC 工藝實(shí)驗(yàn)

系統(tǒng)的硬件電路設(shè)計(jì)和軟件開發(fā)完成之后,接下來的工作就是對(duì)系統(tǒng)的調(diào)試及運(yùn)行,只有各項(xiàng)指標(biāo)都達(dá)到要求之后,才能對(duì)電子陶瓷材料的微波燒結(jié)進(jìn)行試驗(yàn)。

5.1 系統(tǒng)的調(diào)試與運(yùn)行

5.1.1串口通信調(diào)試

串口通信的調(diào)試是檢查通信的準(zhǔn)確性及可靠性。

5.1.2曲線繪制的調(diào)試

曲線的繪制是通過創(chuàng)建一個(gè)派生類來完成的。

5.1.3溫度測(cè)量調(diào)試

對(duì)于不同顏色的材料,紅外測(cè)溫儀在同一發(fā)射系數(shù)下測(cè)量的溫度值是不一樣的,這是因?yàn)椴煌伾l(fā)射的紅外線波長(zhǎng)不一樣。

5.1.4微波饋入調(diào)試

對(duì)微波饋入的調(diào)試是調(diào)節(jié)微波耦合器使微波的反射功率達(dá)到最小,微波能量盡量被材料所吸收。

5.1.5系統(tǒng)的運(yùn)行

在調(diào)試工作完成之后,就可以正常運(yùn)行微波燒結(jié)系統(tǒng)了,此時(shí)的系統(tǒng)是不會(huì)也不允許出現(xiàn)任何錯(cuò)誤的。

5.2 運(yùn)行結(jié)果、控制精度及誤差分析

影響系統(tǒng)精度的因素主要是紅外測(cè)溫儀的精度、溫度控制儀的精度、微波源的輸出穩(wěn)定度及PID 參數(shù)是否滿足材料的微波吸收性能等。

6.總結(jié)

論文得出的主要結(jié)論如下:

(1) 紅外測(cè)溫為非接觸式測(cè)量測(cè)溫,精確度高。熱電偶測(cè)溫為接觸式測(cè)溫,雖然熱電偶測(cè)溫的精度較高,熱電偶必需放置在測(cè)試環(huán)境中。在微波燒結(jié)系統(tǒng)中,微波電磁場(chǎng)對(duì)熱電偶信號(hào)有較大干擾,論文采用紅外測(cè)溫儀,系統(tǒng)的溫度測(cè)量精度高,系統(tǒng)工作穩(wěn)定可靠。系統(tǒng)的測(cè)溫精度為: 350-1500°C,±0.3%。

(2) 論文利用智能溫度控制儀通過通訊接口與計(jì)算機(jī)相連,可以方便、靈活地用上位機(jī)控制軟件設(shè)定升溫曲線。儀表通過PID 算法輸出的控制量可以精確控制微波源產(chǎn)生微波的功率大小,系統(tǒng)具有較高的控溫精度高,控制精度達(dá)到±2℃。此外采取合適的屏蔽措施有效防止了強(qiáng)電對(duì)儀表的干擾。

(3) 論文根據(jù)材料吸收微波的特性,設(shè)計(jì)了結(jié)構(gòu)合理的保溫裝置和輔助加熱裝置。本文用氧化鋁作為爐膛,高鋁纖維為保溫材料,碳化硅為輔助加熱材料設(shè)計(jì)出的保溫裝置,使樣品可以得到均勻燒結(jié)。

(4) 系統(tǒng)軟件采用了面向?qū)ο蟪绦蚓幊碳夹g(shù),迅速方便地設(shè)計(jì)了上位機(jī)控制程序,Visual C++編寫的基于MFC 的應(yīng)用程序功能強(qiáng)大、界面友好;多線程技術(shù)提高了CPU 運(yùn)行的效率;動(dòng)態(tài)鏈接庫(kù)使得程序更模塊化;串口通信控件保證了上位機(jī)與智能溫控儀表的通信正確、有序地進(jìn)行。

(5) 利用所設(shè)計(jì)的微波燒結(jié)系統(tǒng)燒結(jié)出了高性能的PTC 陶瓷片。與傳統(tǒng)燒結(jié)工藝燒結(jié)樣品相比,微波燒結(jié)PTCR 的致密性較高,均勻性較好,相對(duì)密度為91.6%,沖擊電流達(dá)到5A以上。燒結(jié)時(shí)間縮短為傳統(tǒng)燒結(jié)的1/4,耗能為傳統(tǒng)燒結(jié)的1/5,燒結(jié)溫度與傳統(tǒng)燒結(jié)相比降低了60℃,達(dá)到了研究的預(yù)定要求。

(6) 通過對(duì)保溫系統(tǒng)和升溫曲線的改變,本微波燒結(jié)系統(tǒng)可以用于多種電子陶瓷材料的燒結(jié)。

【參考文獻(xiàn)】

[1] 易健宏,唐新文, 羅述東等。微波燒結(jié)技術(shù)的進(jìn)展及展望. 粉末冶金技術(shù), 2003.21(6):351~354

[2] 馬金龍,童學(xué)鋒,彭虎. 燒結(jié)技術(shù)的革命——微波燒結(jié)技術(shù)的發(fā)展及現(xiàn)狀.新材料產(chǎn)業(yè), 2001.11(6):30~32

[3] 周東祥,龔樹萍.PTC 材料及應(yīng)用.第一版.武漢: 華中理工大學(xué)出版社, 1989

作者:電子與信息工程學(xué)院自動(dòng)化096 王筱淳

粵公網(wǎng)安備 44030902003195號(hào)

粵公網(wǎng)安備 44030902003195號(hào)