網(wǎng)站首頁 > 資訊 > 市場觀察 >

盡管還存在不少問題,美國領先的GaAs晶圓廠已經(jīng)開始享受使用激光劃片系統(tǒng)更換以前的劃線-折斷設備所帶來的好處了。而那些還沒有更換使用激光劃片工藝的公司能從TriQuint半導體公司的經(jīng)驗中受益。

化合物半導體制造商傾向于在他們引進新工藝和新技術的時候保持低調(diào)。不久前在化合物半導體制造技術國際會議(CS Mantech)上,一些技術細節(jié)得到了披露,但此時這項工藝可能已經(jīng)使用了至少一年以上。

今年在芝加哥北郊Wheeling舉辦的Mantech會議上,TriQuint表示他們已經(jīng)使用激光劃片切割GaAs RFIC晶片有相當長時間了。這在它自身而言并不出人意外,因為在過去幾年里,這家俄勒岡州公司及其競爭者都在努力實現(xiàn)這項技術以提高晶片的產(chǎn)量。更令人驚奇的事情,可能是TriQuint在實現(xiàn)激光劃片的過程中所遇到的問題。

Travis Abshere為Mantech會議撰寫了一篇名為《激光劃片的經(jīng)驗總結》的論文。盡管事實證明采用Advanced Laser Separation International (ALSI)公司提供的激光系統(tǒng)非常成功,但工藝的研發(fā)和改進過程顯然不是一帆風順的。

改用激光劃片的主要動機是提高晶片的產(chǎn)量。TriQuint團隊估計,使用激光切割比傳統(tǒng)的金剛石工藝能提高5倍的產(chǎn)量,這將為投資帶來極具吸引力的回報。激光切割不僅加工速度快,還盡可能地減小了芯片的尺寸、有效地增加每塊晶片乃至整個晶圓廠的產(chǎn)量。Abshere表示通過采用激光劃片設備,能將晶片上相鄰器件的間隔從50祄減小到25祄,這樣就能從每批次的加工中得到“額外的”晶片。

在評價該工藝用于實際生產(chǎn)的效果之前,Abshere及其同事提出了他們認為最有可能出現(xiàn)的問題:例如破壞芯片間區(qū)域的部分電介質(zhì)材料,改變了芯片切口的形貌,可能導致芯片開裂等等。

成品率下降

當TriQuint引進激光劃片后成品率降低了。這不令人意外,原因很顯然,基于GaAs的功率放大器芯片由于引線鍵合造成了短路失效。最后證實TriQuint的一個轉(zhuǎn)包組裝廠(SCA)采用了一種工藝,使得用于芯片間互連的引線下垂并與芯片鋸齒形切口邊緣暴露的金屬短接。Abshere解釋說,“使用激光劃片的芯片,鍵合的引線可能下垂并與鋸齒形切口邊緣的金屬接觸,從而造成了短路”。

通常這些下垂的引線并不會造成任何問題,因為保護芯片免于劃傷的SiN涂層同樣會保護金屬的切口。但是激光處理工藝會破壞芯片間區(qū)域的SiN保護層,而且破壞會一直延伸到金屬切口保護層,甚至深入芯片本身。為了避免出現(xiàn)這樣的狀況,TriQuint有選擇性地除去了芯片上的SiN層。然而該工藝導致的金屬暴露一直延伸到了金屬切口的中心,最終與下垂的金屬引線相短接。

ALSI的DCA 802自動激光劃片系統(tǒng)事實上已影響了GaAs晶片切割市場。該系統(tǒng)采用的技術最早是由Philips開發(fā)的,并與ASML光刻系統(tǒng)具有部分相同的設計。

為了解決這個問題,TriQuint對工藝進行了兩項重要的改進。首先,它要求轉(zhuǎn)包組裝廠解決引線下垂的問題;其次,要保證SiN涂層覆蓋了整個金屬切口,另外還要向芯片間區(qū)域延伸幾個微米。

另一個技術問題是激光切割的縫寬比金剛石切割刀的要窄。更窄的切口意味著需要更小心地處理經(jīng)過劃片工藝后的晶片,以確保上面的芯片不會因為互相摩擦、碰撞而被破壞。一般套環(huán)(Hoop ring)能把晶片貼膜繃緊撐開,保證芯片之間的距離。而金剛石切割刀較寬的割縫就不會出現(xiàn)上述問題。

TriQuint所有的三家轉(zhuǎn)包組裝廠曾經(jīng)都有過使用套環(huán)的經(jīng)驗,所以工藝改進能進行下去。唯一的問題就是他們在GaAs晶片上都沒有使用套環(huán)的經(jīng)驗。于是當繃緊的晶片運達時,晶片的套環(huán)與他們使用的刀架并不合適,而且他們也不能將晶片邊緣的芯片都分揀出來。

經(jīng)驗之二

Abshere說:“我們從中學到的經(jīng)驗是盡快將加工好的晶片交給轉(zhuǎn)包組裝廠,但他們都沒有6英寸那么小的套環(huán)”。解決方案很簡單:TiQuint自己更換更大的刀架和套環(huán),但這會增加工藝成本,還拖延了時間。

第三個問題是芯片的開裂,TriQuint在更換使用激光劃片工藝之初就已被列為主要的風險之一。引入新的工藝以后,他們開始注意到激光劃片的芯片發(fā)生了開裂和高失效率。然而,這個問題還是與TriQuint的團隊之前預料的情形不太一樣。

TriQuint最初的擔憂主要是激光形成的切口的形狀會開裂。所以在咨詢ALSI和其他導入了激光劃片工藝的GaAs制造商之后,TriQuint引入了一種腐蝕-清洗的工藝步驟用來強化激光加工后芯片的邊緣。

但是事情沒完全向計劃的方向發(fā)展。盡管腐蝕清洗對GaAs晶片的頂部有用,但它并沒有強化邊緣。因此,芯片開裂是不可避免的結果,而且TriQuint不得不停止所有的激光劃片工藝直到將這個問題解決。

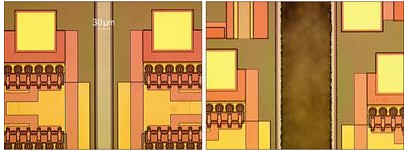

一個具有30祄 劃線間距、100祄厚的GaAs晶片(左圖),以及在切割并張緊后的同一塊晶片顯示出割縫為17祄(右圖)。TriQuint早期使用者的經(jīng)驗應該對還沒有改用GaAs晶片激光劃片系統(tǒng)的公司有所裨益。RFMD是另一個早期的使用者,它被認為已經(jīng)采購了ALSI的設備用于GaAs廠的量產(chǎn)。

Abshere承認,“我們起初認為腐蝕清洗是一個很好的機會,為了避免芯片出現(xiàn)脆弱的邊緣,與其做大幅的變革,不如使用腐蝕清洗工藝,這樣也許能避免使用保護層涂覆工藝。與ALSI合作進行了芯片強度的測試后,該團隊斷定之前遇到的開裂問題很大程度上是由于正在使用的腐蝕清洗設備,并且晶片應該在套圈張緊之后再進行腐蝕,以保證良好的清洗效果。通過采購自動化程度更高的設備以及套圈,這樣在各個芯片間能有更多的空間容納腐蝕溶液。如此處理過的芯片具有更高強度的邊緣,甚至比金剛石刀切割的還要高。

TriQuint遠不是激光劃片的唯一使用者。最大的GaAs射頻器件(RFIC)制造商RFMD可能是嘗試使用該技術的先行者,據(jù)業(yè)內(nèi)人士估計它可能大約有8臺激光劃片機。

還有另一家領先的制造商,自2007年夏季開始在它的晶圓廠采用ALSI的設備,并進行了廣泛的試驗。與TriQuint類似,這家制造商對此非常滿意,并計劃為將來的產(chǎn)能擴大購買更多的設備。該公司某匿名人士說,“我們幾乎在劃片工藝上全面采用了激光工藝,實際上已經(jīng)淘汰了切割-折斷設備”。

第二家公司似乎并沒有芯片開裂的問題,很明顯,雖然采用激光工藝的時間比其競爭對手要晚,但它從TriQuint早期使用者的經(jīng)驗中受益不少。

這家未知名公司的晶片產(chǎn)量提高了五倍,這意味著需要外包出去加工的晶片數(shù)量大幅減少。他們說,“激光劃切的速度更快,而且所得成品率也和金剛石切割的不相上下”。對于一般具有平均芯片數(shù)量的典型6英寸晶片來說,該公司的兩臺ALSI設備每周能分別加工600片左右的晶片。據(jù)稱“那比金剛石切割最大的產(chǎn)量多得多”。現(xiàn)實的數(shù)據(jù)與ALSI提供的相當吻合,設備加工一塊典型的6英寸晶片需要10分鐘左右,相當于在晶圓廠內(nèi)每周(24小時制)加工1000塊以上的晶片。

ALSI的設備似乎要成為GaAs晶圓廠激光劃片設備的首選。一家荷蘭公司的商務主管向本刊表示,他們已經(jīng)在其美國和亞洲RFIC制造廠內(nèi)全都部署了該設備。

該技術最初是由Philips開發(fā)的,它的發(fā)源已成為一種優(yōu)勢。用戶也對ALSI設備及其工藝方式留下了深刻的印象,他們并不是簡單地將傳統(tǒng)的劃片設備的金剛石刀換作大功率激光器,而是從零開始對整個激光劃片系統(tǒng)進行了研究和優(yōu)化。

Hendriks解釋道:“激光處理工藝由許多功率相對較小的獨立激光光束來完成,這樣可以將針對晶片的熱效應和破壞減至最小,并且提高了總體生產(chǎn)效率。”

最后,Abshere相信雖然遇到了不少預料之外的問題,但一年之內(nèi)TriQuint就能在這項投資(激光劃片設備)上獲得回報。其他GaAs晶圓廠管理者能從TriQuint的經(jīng)驗中吸取教訓,這樣投資回報的周期就會變得更短些。只要有能力解決任何可能出現(xiàn)的問題,這個商業(yè)案例是相當有吸引力的。

化合物半導體制造商傾向于在他們引進新工藝和新技術的時候保持低調(diào)。不久前在化合物半導體制造技術國際會議(CS Mantech)上,一些技術細節(jié)得到了披露,但此時這項工藝可能已經(jīng)使用了至少一年以上。

今年在芝加哥北郊Wheeling舉辦的Mantech會議上,TriQuint表示他們已經(jīng)使用激光劃片切割GaAs RFIC晶片有相當長時間了。這在它自身而言并不出人意外,因為在過去幾年里,這家俄勒岡州公司及其競爭者都在努力實現(xiàn)這項技術以提高晶片的產(chǎn)量。更令人驚奇的事情,可能是TriQuint在實現(xiàn)激光劃片的過程中所遇到的問題。

Travis Abshere為Mantech會議撰寫了一篇名為《激光劃片的經(jīng)驗總結》的論文。盡管事實證明采用Advanced Laser Separation International (ALSI)公司提供的激光系統(tǒng)非常成功,但工藝的研發(fā)和改進過程顯然不是一帆風順的。

改用激光劃片的主要動機是提高晶片的產(chǎn)量。TriQuint團隊估計,使用激光切割比傳統(tǒng)的金剛石工藝能提高5倍的產(chǎn)量,這將為投資帶來極具吸引力的回報。激光切割不僅加工速度快,還盡可能地減小了芯片的尺寸、有效地增加每塊晶片乃至整個晶圓廠的產(chǎn)量。Abshere表示通過采用激光劃片設備,能將晶片上相鄰器件的間隔從50祄減小到25祄,這樣就能從每批次的加工中得到“額外的”晶片。

在評價該工藝用于實際生產(chǎn)的效果之前,Abshere及其同事提出了他們認為最有可能出現(xiàn)的問題:例如破壞芯片間區(qū)域的部分電介質(zhì)材料,改變了芯片切口的形貌,可能導致芯片開裂等等。

成品率下降

當TriQuint引進激光劃片后成品率降低了。這不令人意外,原因很顯然,基于GaAs的功率放大器芯片由于引線鍵合造成了短路失效。最后證實TriQuint的一個轉(zhuǎn)包組裝廠(SCA)采用了一種工藝,使得用于芯片間互連的引線下垂并與芯片鋸齒形切口邊緣暴露的金屬短接。Abshere解釋說,“使用激光劃片的芯片,鍵合的引線可能下垂并與鋸齒形切口邊緣的金屬接觸,從而造成了短路”。

通常這些下垂的引線并不會造成任何問題,因為保護芯片免于劃傷的SiN涂層同樣會保護金屬的切口。但是激光處理工藝會破壞芯片間區(qū)域的SiN保護層,而且破壞會一直延伸到金屬切口保護層,甚至深入芯片本身。為了避免出現(xiàn)這樣的狀況,TriQuint有選擇性地除去了芯片上的SiN層。然而該工藝導致的金屬暴露一直延伸到了金屬切口的中心,最終與下垂的金屬引線相短接。

ALSI的DCA 802自動激光劃片系統(tǒng)事實上已影響了GaAs晶片切割市場。該系統(tǒng)采用的技術最早是由Philips開發(fā)的,并與ASML光刻系統(tǒng)具有部分相同的設計。

為了解決這個問題,TriQuint對工藝進行了兩項重要的改進。首先,它要求轉(zhuǎn)包組裝廠解決引線下垂的問題;其次,要保證SiN涂層覆蓋了整個金屬切口,另外還要向芯片間區(qū)域延伸幾個微米。

另一個技術問題是激光切割的縫寬比金剛石切割刀的要窄。更窄的切口意味著需要更小心地處理經(jīng)過劃片工藝后的晶片,以確保上面的芯片不會因為互相摩擦、碰撞而被破壞。一般套環(huán)(Hoop ring)能把晶片貼膜繃緊撐開,保證芯片之間的距離。而金剛石切割刀較寬的割縫就不會出現(xiàn)上述問題。

TriQuint所有的三家轉(zhuǎn)包組裝廠曾經(jīng)都有過使用套環(huán)的經(jīng)驗,所以工藝改進能進行下去。唯一的問題就是他們在GaAs晶片上都沒有使用套環(huán)的經(jīng)驗。于是當繃緊的晶片運達時,晶片的套環(huán)與他們使用的刀架并不合適,而且他們也不能將晶片邊緣的芯片都分揀出來。

經(jīng)驗之二

Abshere說:“我們從中學到的經(jīng)驗是盡快將加工好的晶片交給轉(zhuǎn)包組裝廠,但他們都沒有6英寸那么小的套環(huán)”。解決方案很簡單:TiQuint自己更換更大的刀架和套環(huán),但這會增加工藝成本,還拖延了時間。

第三個問題是芯片的開裂,TriQuint在更換使用激光劃片工藝之初就已被列為主要的風險之一。引入新的工藝以后,他們開始注意到激光劃片的芯片發(fā)生了開裂和高失效率。然而,這個問題還是與TriQuint的團隊之前預料的情形不太一樣。

TriQuint最初的擔憂主要是激光形成的切口的形狀會開裂。所以在咨詢ALSI和其他導入了激光劃片工藝的GaAs制造商之后,TriQuint引入了一種腐蝕-清洗的工藝步驟用來強化激光加工后芯片的邊緣。

但是事情沒完全向計劃的方向發(fā)展。盡管腐蝕清洗對GaAs晶片的頂部有用,但它并沒有強化邊緣。因此,芯片開裂是不可避免的結果,而且TriQuint不得不停止所有的激光劃片工藝直到將這個問題解決。

一個具有30祄 劃線間距、100祄厚的GaAs晶片(左圖),以及在切割并張緊后的同一塊晶片顯示出割縫為17祄(右圖)。TriQuint早期使用者的經(jīng)驗應該對還沒有改用GaAs晶片激光劃片系統(tǒng)的公司有所裨益。RFMD是另一個早期的使用者,它被認為已經(jīng)采購了ALSI的設備用于GaAs廠的量產(chǎn)。

Abshere承認,“我們起初認為腐蝕清洗是一個很好的機會,為了避免芯片出現(xiàn)脆弱的邊緣,與其做大幅的變革,不如使用腐蝕清洗工藝,這樣也許能避免使用保護層涂覆工藝。與ALSI合作進行了芯片強度的測試后,該團隊斷定之前遇到的開裂問題很大程度上是由于正在使用的腐蝕清洗設備,并且晶片應該在套圈張緊之后再進行腐蝕,以保證良好的清洗效果。通過采購自動化程度更高的設備以及套圈,這樣在各個芯片間能有更多的空間容納腐蝕溶液。如此處理過的芯片具有更高強度的邊緣,甚至比金剛石刀切割的還要高。

TriQuint遠不是激光劃片的唯一使用者。最大的GaAs射頻器件(RFIC)制造商RFMD可能是嘗試使用該技術的先行者,據(jù)業(yè)內(nèi)人士估計它可能大約有8臺激光劃片機。

還有另一家領先的制造商,自2007年夏季開始在它的晶圓廠采用ALSI的設備,并進行了廣泛的試驗。與TriQuint類似,這家制造商對此非常滿意,并計劃為將來的產(chǎn)能擴大購買更多的設備。該公司某匿名人士說,“我們幾乎在劃片工藝上全面采用了激光工藝,實際上已經(jīng)淘汰了切割-折斷設備”。

第二家公司似乎并沒有芯片開裂的問題,很明顯,雖然采用激光工藝的時間比其競爭對手要晚,但它從TriQuint早期使用者的經(jīng)驗中受益不少。

這家未知名公司的晶片產(chǎn)量提高了五倍,這意味著需要外包出去加工的晶片數(shù)量大幅減少。他們說,“激光劃切的速度更快,而且所得成品率也和金剛石切割的不相上下”。對于一般具有平均芯片數(shù)量的典型6英寸晶片來說,該公司的兩臺ALSI設備每周能分別加工600片左右的晶片。據(jù)稱“那比金剛石切割最大的產(chǎn)量多得多”。現(xiàn)實的數(shù)據(jù)與ALSI提供的相當吻合,設備加工一塊典型的6英寸晶片需要10分鐘左右,相當于在晶圓廠內(nèi)每周(24小時制)加工1000塊以上的晶片。

ALSI的設備似乎要成為GaAs晶圓廠激光劃片設備的首選。一家荷蘭公司的商務主管向本刊表示,他們已經(jīng)在其美國和亞洲RFIC制造廠內(nèi)全都部署了該設備。

該技術最初是由Philips開發(fā)的,它的發(fā)源已成為一種優(yōu)勢。用戶也對ALSI設備及其工藝方式留下了深刻的印象,他們并不是簡單地將傳統(tǒng)的劃片設備的金剛石刀換作大功率激光器,而是從零開始對整個激光劃片系統(tǒng)進行了研究和優(yōu)化。

Hendriks解釋道:“激光處理工藝由許多功率相對較小的獨立激光光束來完成,這樣可以將針對晶片的熱效應和破壞減至最小,并且提高了總體生產(chǎn)效率。”

最后,Abshere相信雖然遇到了不少預料之外的問題,但一年之內(nèi)TriQuint就能在這項投資(激光劃片設備)上獲得回報。其他GaAs晶圓廠管理者能從TriQuint的經(jīng)驗中吸取教訓,這樣投資回報的周期就會變得更短些。只要有能力解決任何可能出現(xiàn)的問題,這個商業(yè)案例是相當有吸引力的。

粵公網(wǎng)安備 44030902003195號

粵公網(wǎng)安備 44030902003195號